1-LA NECESSITE D’UN PROGRAMME DE RECHERCHE.

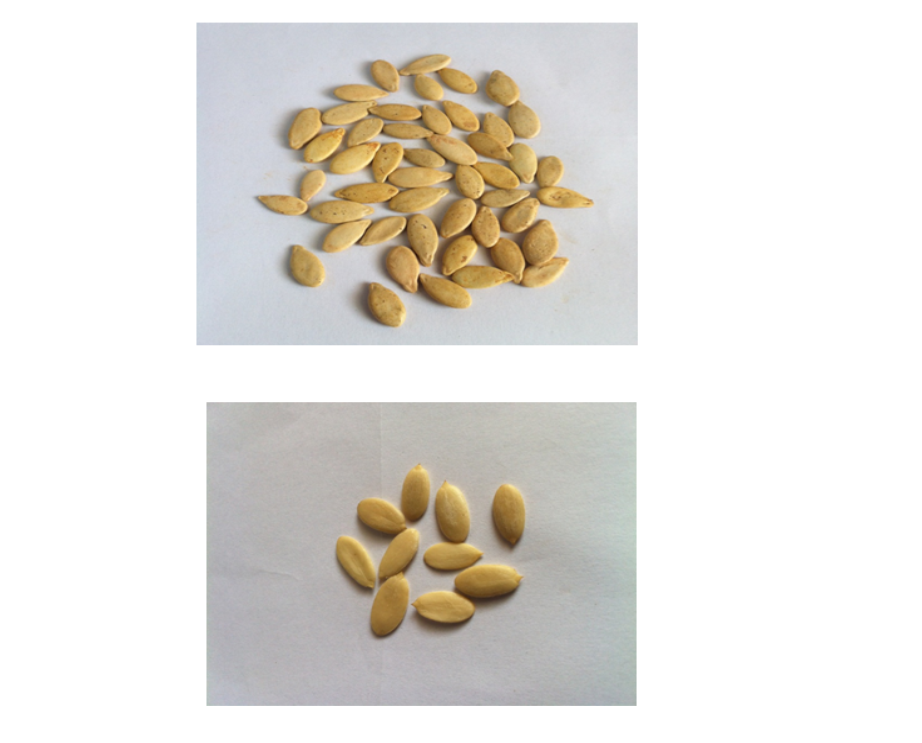

Les graines de courges font partie de la famille botanique appelées cucurbitacées. Cette famille comporte de nombreuses variétés. La variété objet de nos recherches pousse en Afrique tropicale et subtropicale ; sa coque est dure Elle est présente au Cameroun et les principaux bassins de production se trouvent dans les régions du Sud, l’Adamaoua, du Centre et l’Est Cameroun. Son nom scientifique est cucumeropsis mannii.

Ces graines de courge localement sont appelées ‘egusi-itoo’ chez les Anglophones et ‘pistache’ chez les Francophones dans la sous-région. Une fois décortiquées, elles constituent un aliment très prisé et fort apprécié dans de nombreux pays tropicaux notamment en Afrique sub-saharienne. Leur amande est consommée sous forme de gâteaux ou de pâte dans les sauces. Sur le plan gastronomique il fait partie des mets des grandes occasions culturelles et des fêtes. Sur le plan de la santé c’est un aliment riche en protéines, en acides gras polyinsaturé et en minéraux. Son huile est non saturée, n’a pas de cholestérol et est connue pour ses nombreux bienfaits parmi lesquels :

Protection contre la prostate, facilitation de la circulation sanguine, le débouchage des artères, antioxydant…

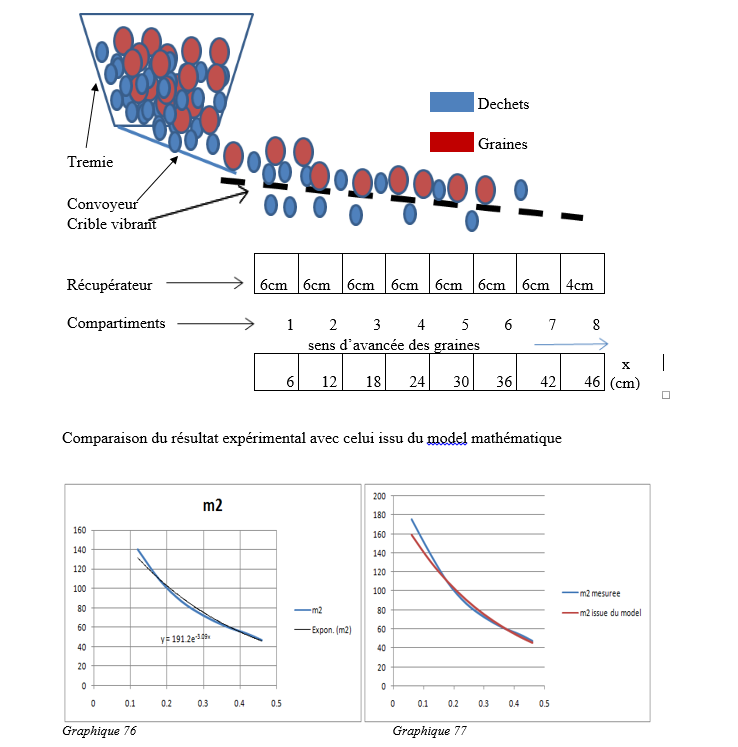

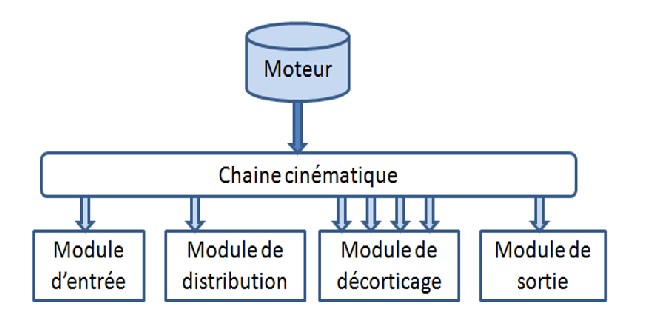

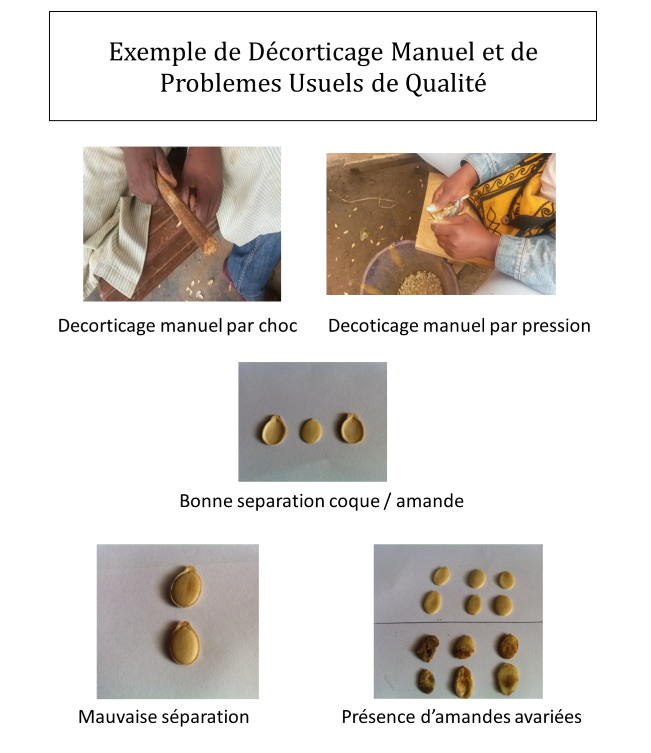

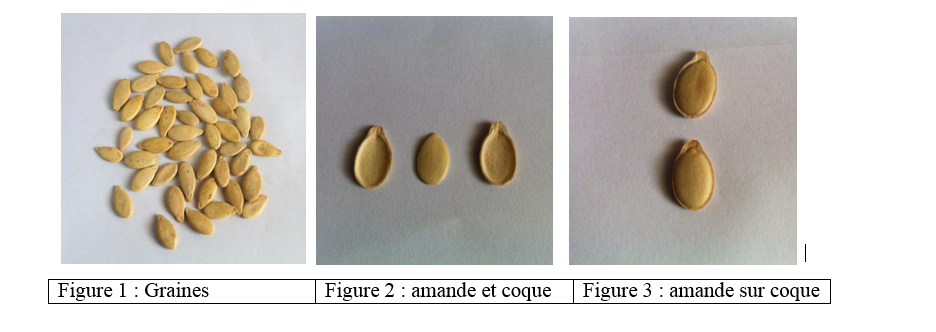

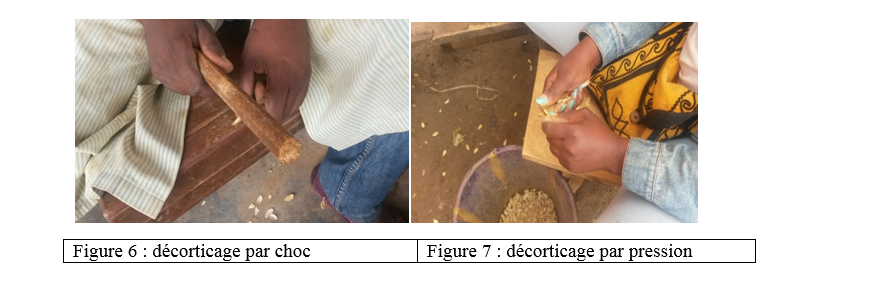

Pour obtenir l’amande, les graines sont décortiquées une à une à la main. En pratique, cette opération de décorticage manuelle est très lente, pénible ; En effet, son amande se présente sous une forme plate et ovale, enveloppée de deux demi-coques de même forme, plus ou moins dures et liées sur le contour par une arrête de forte résistance. Le décorticage manuel consiste à séparer les deux demi-coques en frappant au milieu de l’arrête avec un objet dur pour briser l’arrête, et en extraire l’amande. Cette difficulté, limite toute grande production agricole et les applications industrielles de ce produit fort prisé. Cette limitation nous prive de toute valeur ajoutée lié à l’industrialisation de cette opération. L’industrialisation du décorticage des graines de courge non seulement boostera la production agricole, mais elle ouvrira la voie à la fabrication de nombreux produits industriels dérivés.

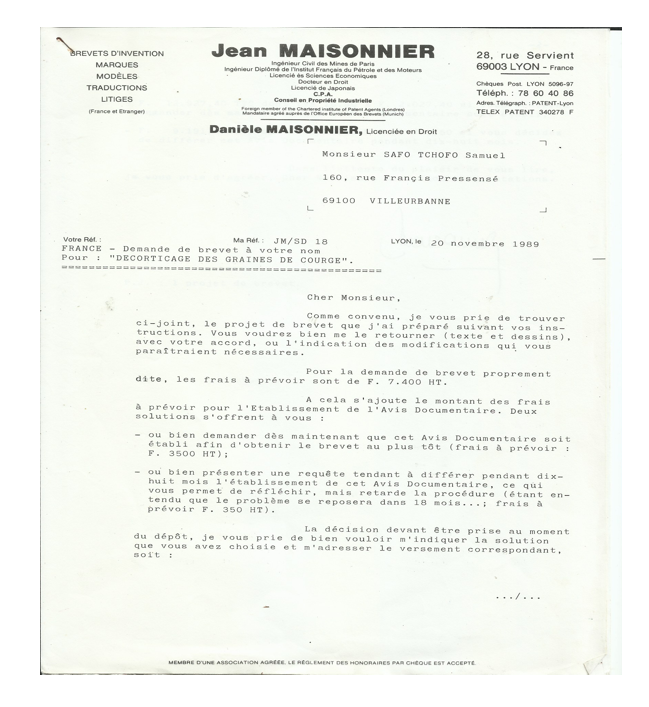

L’idée était de réduire la pénibilité qui caractérise le décorticage de cette graine par un système mécanique est fort ancienne. Remplacer le décorticage manuel par une système mécanique s’avère être une opération très délicate, car il faudrait un système qui décortique la graine sans l’écraser ni endommager l’amande.

C’est ainsi que de nombreux dispositifs mécaniques avaient été décrits et présentés sans apporter la fiabilité, et l’efficacité qui puisse mener à une solution industrielle. Plusieurs projets inities en ce sens ont été abandonnés au vu de la complexité du décorticage et de la séparation des coques des amandes. En outre il faudrait que ce soit économiquement rentable. Pour bon nombre de système présentés l’efficacité plafonnait autour de 60%, ce qui a conduit à l’abandon de nombreux projets de recherche aussi bien des projets publics que privés.

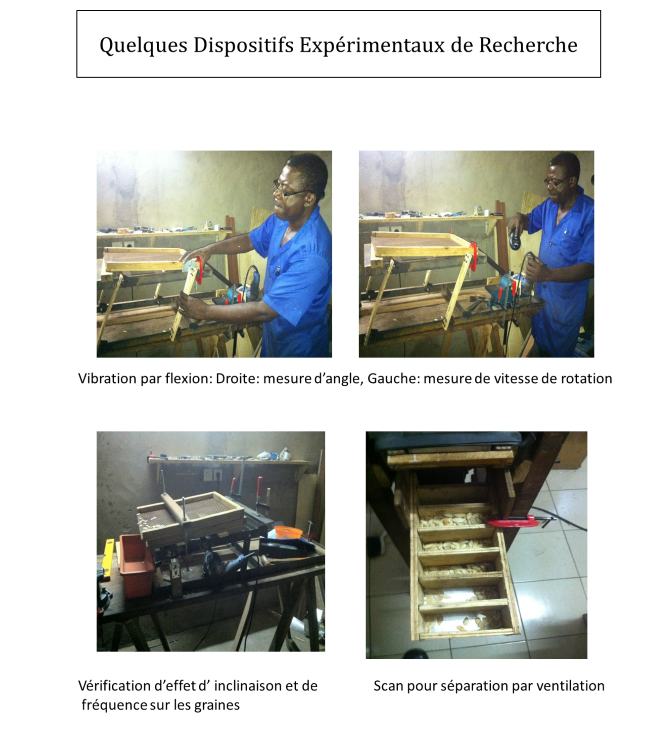

Au cours de ses travaux, l’auteur a construit de nombreux dispositifs techniques d’expérimentation afin de valider de nouveaux concepts.

Il s’est avéré alors clair qu’un travail de recherche plus poussé, était nécessaire afin d’optimiser et fiabiliser les solutions techniques. Ce travail a finalement pris la forme d’un véritable programme de recherche. Ce programme s’est largement appuyé sur l’expérience passée de l’auteur en tant que chef de projet de recherche dans le centre de recherche du numéro un mondial des services pétroliers.

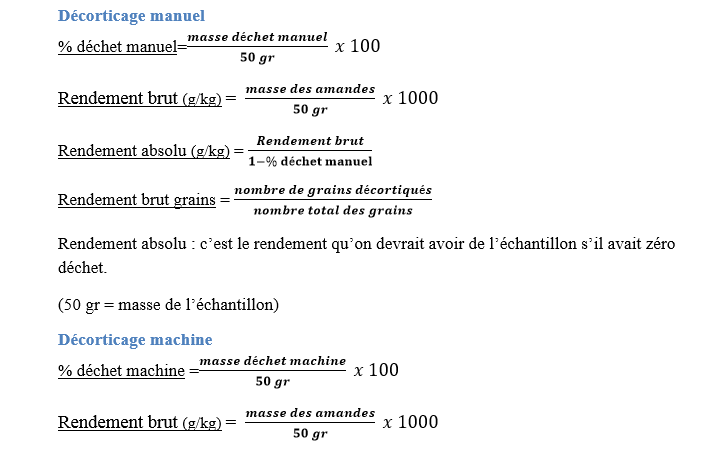

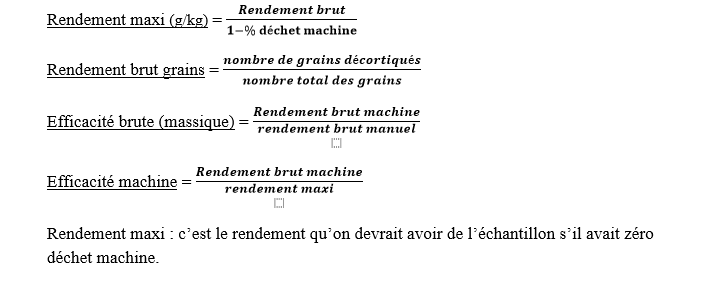

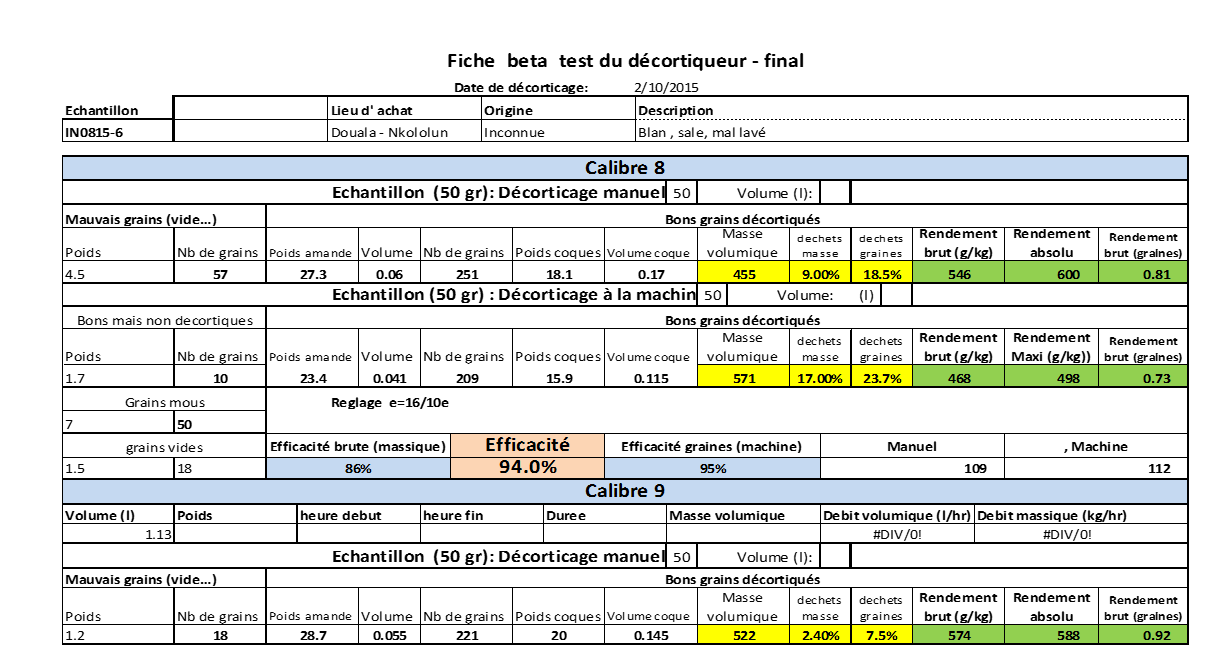

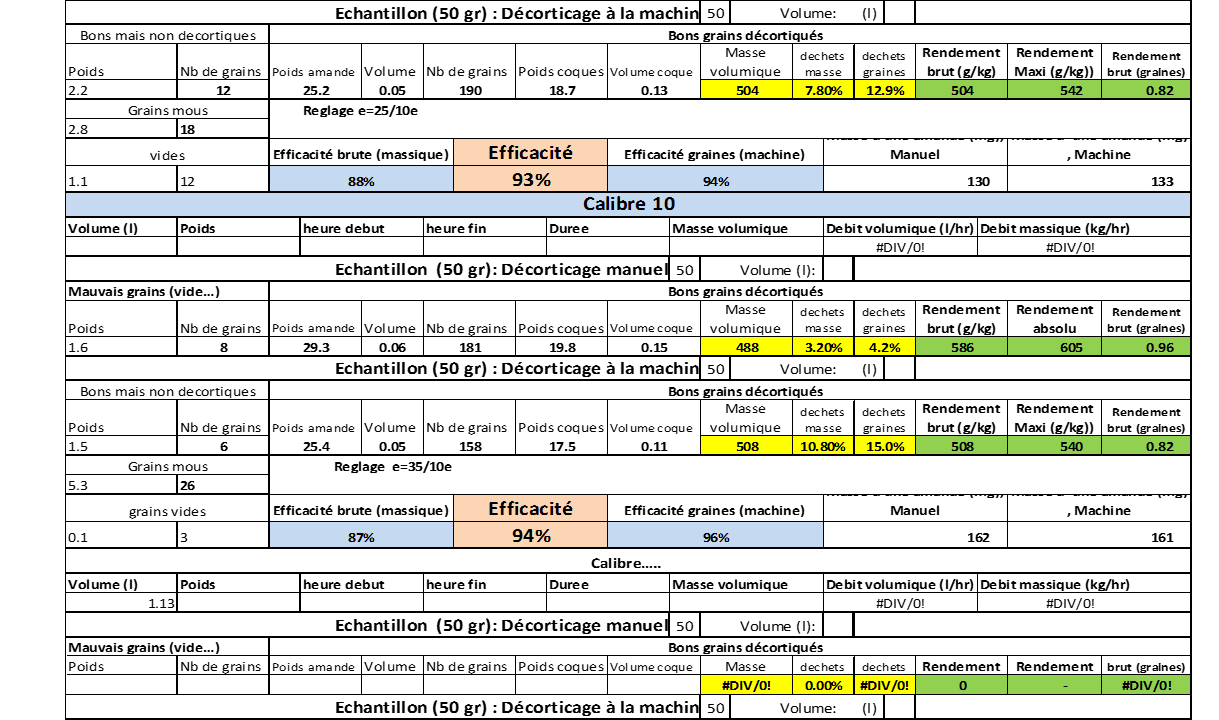

Cette recherche aussi bien expérimentale que théorique mènera finalement à la formulation d’une série d’équations aussi bien en statistiques, algèbre, anlayses…etc. Elles seront vérifiées expérimentalement et mèneront en 2015, à franchir les hautes barres symboliques de 90% d’efficacité au décorticage et atteindre 95% sur la base d’un protocole d’essais et de validation. Ces résultats encourageants ont permis de conclure l’aboutissement des travaux de recherche .

Dans la foulée le premier prototype industriel est finalisé et capable d’effectuer le travail de 80 personnes avec une précision de 94% avec encore une marge de progression.

Un mémoire a été rédigé avec pour but de présenter le processus de développement et les recherches scientifiques et technologiques qui ont mené à la construction des machines pour décortiquer les graines de courge, et en séparer les amandes des coques, ce à l’échelle industrielle.

2-RESUME DES EFFORTS CONSENTIS

• Plus de 20000 mesures analysées (statistiques)

• Près de 40 dispositifs expérimentaux de recherche

• Plus 1000 pièces mécaniques assemblées

• Plus de 20000 trous percés à la main

• Formulation et vérification des Equations Spécifiques aux graines de courges

• Installation d’atelier et laboratoire personnel dans le garage familial

• 5 Stagiaires (a des périodes différentes),

• 4 sous-traitants pour la fabrication des pièces

• Financement sur Fonds propres

• 27 ans de persévérance

3-PHASES DU PROJET

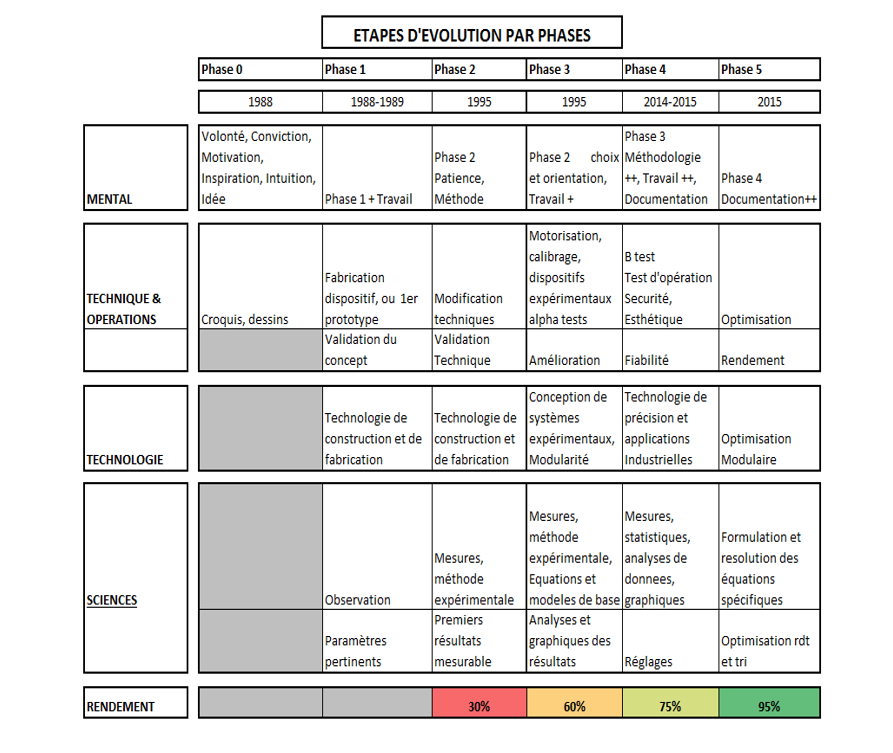

Le projet a 6 phases de la phase 0 (première idée et croquis) a la fin, phase 5 ( optimisation et documentation finale).

Pour chaque phase nous avons relevé l’évolution sur les quatre plans suivants :

1. Mental

2. Technique et opérations

3. Technologie

4. Science

L’évolution de l’ensemble est mesurée par le rendement ou encore l’efficacité du système.

L’efficacité du système a évolué de 30% à 95%

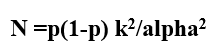

Nous optons pour un niveau de confiance de 95% (fiabilité)

Nous optons pour un niveau de confiance de 95% (fiabilité)